こんにちは、プロキッチン 石田です。

先日、6年ぶりに中尾アルミ製作所さんの工場を訪問させていただきました。

以前の見学でもその工程の丁寧さや職人技に感動しましたが、

今回はさらに深く、アルミ製品がどのように作られているのかを見せていただくことができました。

最新の技術と変わらぬ手仕事、その両方を感じられる貴重な時間となりました。

自社で金型を作る強み

中尾アルミさんでは、製品づくりに欠かせない金型をすべて自社で製作されています。

以前は外注されていたそうですが、近年は金型業者の数も減少し、自社での対応が必要になったとのこと。

自社で金型を持つことで、修理や調整がすぐにできるのが大きな強みだそうです。

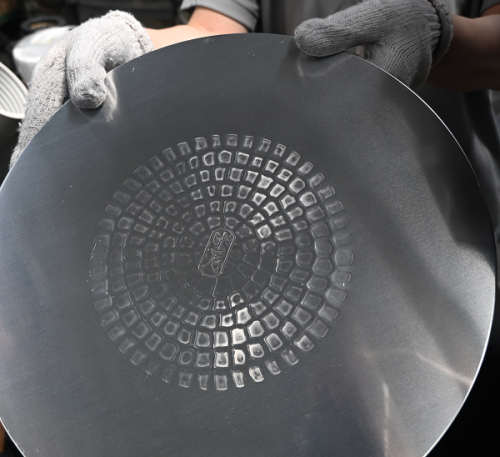

刻印やバリ取りも一つずつ

製品にはロゴやサイズの刻印が入りますが、これもすべて一つひとつ手作業で行われています。

また、絞ったあとのフチを切ってサイズを整える、バリを取るといった細かな作業も、丁寧に進められていました。

打ち出しと絞りで強度アップ

今回見せていただいたのは、「厚板打出料理鍋 24cm」。職人さんの手によって、鍋の表面に打ち出し加工が施されていました。この打ち出しによって、鍋の強度が増すとのこと。

人の手で鍋を動かしながら少しずつ叩いていく作業は、まさに熟練の技!

素材の進化で打ち出しが必ずしも必要ではない時代ですが「強度を上げるため」という意味以上に、「中尾アルミらしさ」として続けている打ち出し加工。使い手にとって、道具の安心感や温もりは、こうした手間ひまから生まれているのだと改めて感じました。

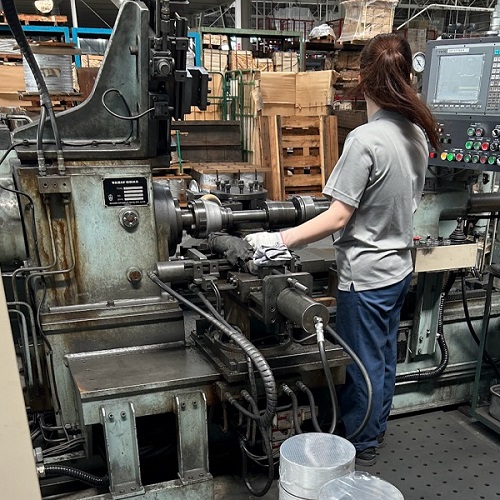

「絞り」と呼ばれる成形工程も重要な作業のひとつ。

厚みのあるアルミをゆっくりと絞っていくことで、形を整えていきます。

硬い素材は絞れないため、テーパーの角度や素材選びにも職人の知見が活かされています。

絞り加工の様子

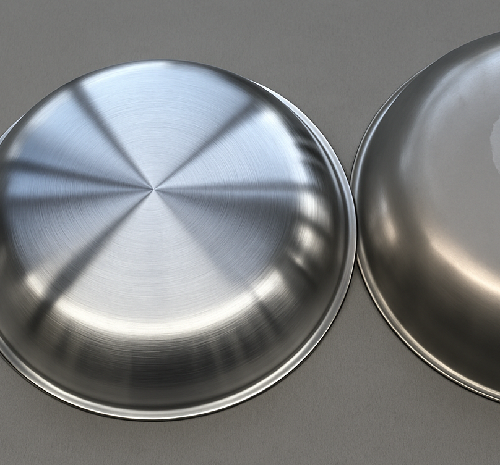

表面を研磨、とても力がいる作業

左がサテン仕上げされたもの

職人による微調整

一見機械化が進んでいるようにも見えますが、アルミ製品の多くは今もなおひとつずつ職人の手で作られているそうです。

取っ手と本体がぴったりそうように微妙に角度を変えます

特に真鍮の取っ手を付ける場合は、本体に空ける穴の位置が微妙に異なるため、目視での調整が必要とのこと。

取っ手の穴あけ作業中

穴あけ、仮止め、ネジ止め、そしてリベットでの本止めと、一連の流れもすべて丁寧に行われていました。

また、大量に必要なバンジュウなどは、ロボットによる自動化が取り入れられています。使い方や用途によって、手作業と機械作業を上手に使い分けているのが印象的でした。

アルマイト加工の工程

アルミ製品に施されるアルマイト加工も印象的でした。油を落とした後、硫酸と電気で10分間処理をし、酸化被膜を形成することで表面を硬くします。

色の種類によって、使用する液体(硫酸、水、苛性ソーダ、シュウ酸など)や作業方法も変わり、すべて手作業で管理されているそうです。

加工後は、熱湯でしっかり洗浄し、30分の乾燥を経て仕上げられます。

すべての工程を自社で完結

中尾アルミ製作所さんでは、北京鍋や雪平鍋などを含めて、すべての製造工程を自社で行っているとのこと。

昔は一部を外注していたそうですが、現在は職人の技と社内体制で、製造から仕上げ、修理対応まで一貫して対応されています。

これから取っ手を付け替えたり、底を平らにする使い込まれた鍋たち

中尾アルミさんの鍋は、今も多くの有名レストランやホテルの厨房で使われているほど信頼されている道具ですが、それだけでなく、昔からずっと家庭の台所でも大切にされてきた存在です。

シンプルで扱いやすく、毎日の料理に寄り添ってくれるアルミ鍋は、使うほどに手になじみ、自然と愛着が湧いてきます。

長く使うことで、いつの間にかその家の味を支える存在になっている――そんな鍋を、これからも大事に使い続けたいと感じさせてくれる工場見学でした。

中尾アルミの大きいトラックの前でご案内いただいた中尾さんと店長美佐子!